Космонавтов, 107

Вс выходной

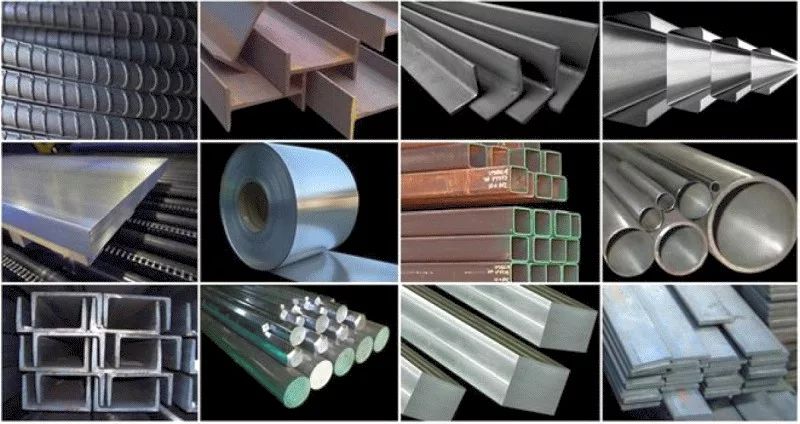

Устойчивость металлических изделий к изменению температуры играет ключевую роль при выборе материалов для эксплуатации в условиях сильных термических перепадов.

Устойчивость металлических изделий к изменению температуры играет ключевую роль при выборе материалов для эксплуатации в условиях сильных термических перепадов.

Особое значение имеет подбор правильного сплава, поскольку характеристики металлов напрямую определяют долговечность и надежность конструкции.

Например, изделия из углеродистых сталей подходят для умеренных условий, однако при низких температурах возможно появление хрупкости.

В таких случаях применяют легированные стали, содержащие никель, марганец или хром.

Для этого рекомендуется учитывать показатели ударной вязкости, которая указывает на способность материала сопротивляться разрушению при воздействии внешних нагрузок в условиях холода.

Для промышленных объектов, работающих в экстремальных условиях, таких как трубопроводы или строительные конструкции, используют низколегированные стали марки 09Г2С. Эта сталь сохраняет пластичность и прочность при минусовых температурах до -70 °C. Содержание в ней до 2% марганца увеличивает предел текучести, что делает её подходящей для динамических нагрузок.

Для достижения оптимальной устойчивости важно соблюдать требования ГОСТ 19281-2014, регулирующего параметры прочности и химического состава. Обработка деталей из такой стали требует предварительного подогрева перед сваркой, чтобы избежать образования холодных трещин.

Аустенитные нержавеющие стали, такие как AISI 304 и AISI 316, широко применяются в условиях высоких температур и агрессивных сред. Благодаря высокому содержанию хрома (до 18%) и никеля (до 10%), эти материалы устойчивы к коррозии и сохраняют механические свойства при нагреве до 800 °C.

Однако следует учитывать, что при превышении этого порога возможно образование карбидов хрома, что приводит к межкристаллитной коррозии. Чтобы избежать подобных проблем, используют модифицированные марки, например AISI 321, содержащие титан для стабилизации структуры.

Сплавы алюминия, такие как 6061 и 7075, обладают низкой плотностью и хорошей теплопроводностью, что делает их подходящими для применения в авиации и автомобилестроении. При выборе алюминиевых сплавов важно учитывать температуру эксплуатации, поскольку при нагреве выше 200 °C механические свойства могут снижаться.

Например, сплав 7075, содержащий до 6% цинка, обладает высокой прочностью, но менее устойчив к длительному воздействию высокой температуры по сравнению с серией 6000. Для повышения устойчивости к термическому влиянию проводят закалку и старение, которые улучшают структуру материала.

Титановый сплав марки ВТ6 (аналог Ti-6Al-4V) используется для изделий, работающих при температуре до 400 °C, благодаря сочетанию легкости и высокой прочности. Этот материал сохраняет стабильность размеров при циклических нагревах и охлаждениях, что делает его незаменимым в авиационно-космической отрасли.

При обработке титановых деталей важно учитывать склонность к наводороживанию, что может привести к хрупкости. Для предотвращения этого рекомендуется использовать специальные покрывающие материалы и контролировать содержание водорода в среде обработки.

Чугун, особенно шаровидный, обладает высокой устойчивостью к термическим нагрузкам, что делает его востребованным для производства деталей двигателей внутреннего сгорания.

Шаровидный графит в структуре чугуна улучшает прочность и снижает вероятность возникновения термических трещин. Например, чугун марки ВЧ50, согласно ГОСТ 7293-85, применяется для создания цилиндров, работающих при температуре до 300 °C. Однако следует учитывать, что при сильных перепадах температуры этот материал менее устойчив к ударным нагрузкам, чем легированные стали.

Особое внимание стоит уделять выбору покрытий для изделий, работающих в условиях высоких температур. Термостойкие эмали, такие как ХВ-785, защищают металлические поверхности от окисления и увеличивают срок службы конструкции.

При нанесении таких покрытий необходимо соблюдать технологические параметры, включая толщину слоя и температурный режим сушки, указанные в технической документации.

Для оценки термической устойчивости металлов важным показателем является коэффициент линейного расширения. Например, у стали этот параметр составляет около 12×10^-6 1/°C, тогда как у алюминия он достигает 23×10^-6 1/°C.

Это различие особенно важно учитывать при проектировании соединений из различных материалов, чтобы избежать деформаций вследствие разницы в тепловом расширении. Рекомендуется использовать компенсаторы, которые обеспечивают поглощение возникающих напряжений.

Для изделий, работающих в экстремальных условиях, применяются высокотемпературные сплавы на основе никеля, в основном Inconel 718. Этот материал сохраняет прочность при температурах до 700 °C благодаря добавлению молибдена и ниобия.

Inconel часто используется в турбинах и реактивных двигателях, где требуется высокая устойчивость к термическому воздействию и коррозии. Обработка таких сплавов требует применения специальных инструментов с покрытием из карбида вольфрама, поскольку они обладают высокой твердостью и износостойкостью.

Практическим советом для повышения долговечности металлоизделий является проведение термической обработки. Например, отпуск при температуре 200-300 °C снижает внутренние напряжения и повышает вязкость стали, что важно для эксплуатации при резких перепадах температуры. Для сплавов на основе алюминия проводится закалка в воде или масле, что обеспечивает образование мелкозернистой структуры, увеличивающей прочность.

Необходимо учитывать влияние температуры на свойства соединений. Сварные швы, выполненные на основе низколегированных сталей, требуют контроля тепловложений, чтобы избежать термического влияния на зону термического влияния. Рекомендуется использовать электроды с низким содержанием водорода, такие как Э50А, чтобы минимизировать риск образования пор и трещин.

Для соединений, подвергающихся динамическим нагрузкам, применяют болты из сплавов с повышенной устойчивостью к термическим изменениям. Например, крепеж из легированной стали 40Х выдерживает воздействие температур до 400 °C без потери прочностных характеристик. Рекомендуется использовать такие изделия в сочетании с шайбами из термостойких материалов, чтобы предотвратить ослабление соединений.

Важно также учитывать воздействие температуры на покрывающие материалы. Для защиты от коррозии в условиях высоких температур применяются алюминиевые или цинковые покрытия, нанесенные методом горячего цинкования. Оцинкованные трубы, соответствующие требованиям ГОСТ 3262-75, используются в системах отопления и водоснабжения, где воздействие температуры варьируется в широких пределах.

При проектировании конструкций, работающих в условиях значительных термических перепадов, критична долговечность материалов. Для расчета срока службы деталей применяют методики, учитывающие циклическую нагрузку и предел усталости.

Например, для стали 09Г2С предел усталости составляет около 300 МПа, что позволяет использовать её для изделий, подвергающихся значительным механическим воздействиям в условиях низких температур.

Таким образом, грамотный выбор материалов и технологий обработки позволяет обеспечить устойчивость металлических изделий к термическим нагрузкам.

Учет характеристик каждого материала, таких как состав, термическая обработка и применяемые покрытия, поможет повысить надежность конструкций и продлить срок их службы в сложных условиях эксплуатации.