Космонавтов, 107

Вс выходной

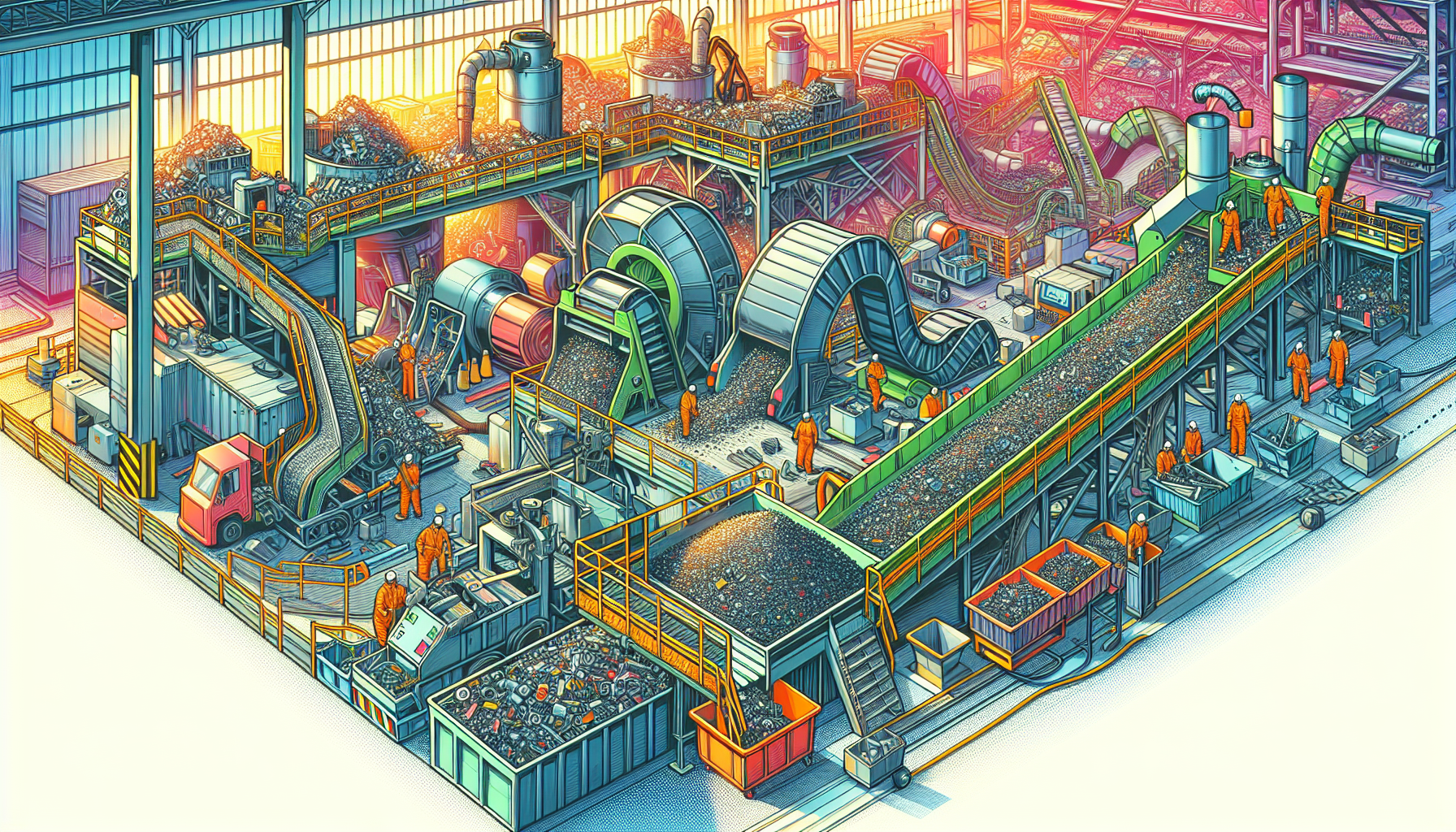

Переработка лома металлических изделий позволяет получить вторичное сырье с качеством, идентичным первичному.

Переработка лома металлических изделий позволяет получить вторичное сырье с качеством, идентичным первичному.

При этом пропускается дорогостоящий процесс добычи и очистки руды, её не возобновляемые ресурсы при этом используются максимально эффективно.

По источнику образования металлолом разделяется на бытовой, промышленный и транспортный. Последний вид, как правило, имеет большие объёмы – это корпуса автобусов, автомобилей, судов и пр.

Промышленный металлолом обычно возникает в результате деятельности металлообрабатывающих комбинатов и перерабатывается ими же.

Бытовой металлолом принимается у населения в специальных пунктах.

В зависимости от материала, металлические отходы разделяются на:

В переработку не отправляют лом, имеющий значительные следы коррозии, с повышенным радиационным фоном. Такие отходы следует захоронить.

Это самая первая стадия переработки. Отходы разделяют на группы по критериям веса, состояния, состава. В основном просто разделяют черные и цветные металлы.

Также производится пиротехнический контроль на предмет выявления горючих и взрывоопасных элементов. Это могут быть гильзы от снарядов и патронов, ёмкости, содержавшие или содержащие горюче-смазочные материалы. Перед дальнейшей обработкой их необходимо очистить.

Сортировку производит оператор, визуально и при помощи несложных приспособлений определяя принадлежность металла к той или иной группе. Разделение производится вручную, а при значительном весе используются краны, лебедки, тали.

Для уменьшения места, занимаемого металлоломом и ускорения процесса переплавки, его измельчают. Существует несколько способов для этого: взрывной, термический, копровый, механической резки, измельчение дроблением.

Термический метод применяется для разделения на более мелкие части больших конструкций, транспортного или промышленного происхождения. Он заключается в локальном воздействии на металл высокой (более 1000оС) температуры, вследствие чего он расплавляется и может быть разъединён.

При этом используются специальные резные аппараты – горелки, режущие металл плазменным, кислородным, кислородно-дуговым или шпуровым методом. Как правило, ввиду нестандартности предметов металлолома, процесс производится вручную, оператором.

Дробление взрывом применяют к тяжелым (более 1,5 тонн) либо монолитным элементам, с целью их разделения на более мелки части, которые затем будут обработаны иными способами.

Металлолом помещают в яму с бронебойной защитой в виде метрового слоя железобетона, закрывают железобетонными плитами и подрывают.

Копровое дробление часто используют после дробления взрывом, ввиду рыхлости металла после процесса подрыва. Над ямой устанавливаются рельсы-эстакада, по которой заводится копровая баба – снаряд, массой до 15 тонн. Затем он сбрасывается в яму. Из недостатков метода – вес обрабатываемых осколков должен быть в два раза меньше веса бабы, её короткий срок службы. К этому же методу относят и дробление прессом, требующее перемещения осколков в специальный цех.

Механическое разрезание применимо для небольших, бытовых предметов металлолома. Его производят пилами или ножницами по металлу, «болгарками». Ножницами, в том числе и гидравлическими, режут листовой металл или предметы с прямоугольным сечением, метод пиления может применяться и на круглом сечении.

Дроблением измельчают отходы в виде стружки, которая образуется в результате металлообработки. Как правило, вес одной обрабатываемой партии не превышает 300 кг, что обуславливается ёмкостью камеры. Для дробления применяются мельницы, шредеры, дробилки. Последние бывают валковые, молотковые и роторные.

Перед переплавкой из сырья необходимо удалить примеси и мусор, следы краски. Для этого производят очистку магнитами (когда из кучи выбирается только металл, неприменимо к немагнитным сортам), воздухом, путём выдувания мусора, электролизом, вращением в центрифуге. Выбор способа определяется типом и состоянием материала.

Для компактности хранения и загрузки в плавильную печь, измельченный и очищенный металл пакетируют – превращают в прямоугольные брикеты методом прессования по всем трем направлениям. Такие брикеты удобно штабелировать и перевозить на поддонах (палеттах) к следующему этапу переработки – плавлению.

Брикеты помещают в плавильную печь, которые бывают двух видов: плазменные и электрические. Разница в стоимости оборудования, вреде для окружающей среды и опасности для работников. Электрические печи экологичнее, производительнее, безопаснее, но значительно дороже плазменных, хотя в процессе работы они рентабельнее, ведь электроэнергия дешевле и эффективнее использования тепла сгорания газа.

Плавка осуществляется методом заливания размещенных в печи брикетов расплавленным чугуном. Получившаяся масса принудительно обдувается кислородом, который необходим для катализации химических реакций. В их результате удаляются нежелательные примеси фтора, фосфора, серы и пр., выгорает не удаленный на стадии очистки мусор и загрязнения. В полученный расплав добавляют хром, ванадий, никель, кобальт для придания ему требуемых характеристик.

Переплавленный металл разливают в формы и остужают, получая заготовки для дальнейшей обработки. Это могут быть бруски, цилиндры, прутки и пр.

Как мы уже замечали, металл, получаемый переплавкой из вторсырья, по качеству ничем не уступает металлу, полученному в результате переработки руды. Из переработанного металла делают упаковку, проволоку, конструкции, строительные материалы, детали для нужд машиностроения и иных отраслей промышленности.