Космонавтов, 107

Вс выходной

Технологии поверхностного упрочнения металлопроката находят применение во множестве отраслей промышленности, поскольку позволяют улучшить эксплуатационные характеристики изделий без необходимости изменения их внутренней структуры.

Технологии поверхностного упрочнения металлопроката находят применение во множестве отраслей промышленности, поскольку позволяют улучшить эксплуатационные характеристики изделий без необходимости изменения их внутренней структуры.

Выбор оборудования и методов обработки для этого требует учета множества факторов, таких как тип металла, конечное назначение изделия, условия эксплуатации и нормативные требования.

Основные технологии упрочнения включают химико-термическую обработку, плазменное напыление, лазерное воздействие и механическое деформирование поверхности.

Каждая из них имеет свои особенности и предъявляет специфические требования к процессу и оборудованию.

Химико-термическая обработка включает насыщение поверхности изделия различными химическими элементами, такими как углерод, азот, бор. Наиболее распространенными методами являются цементация, азотирование и борирование.

Для цементации применяется оборудование, обеспечивающее стабильное поддержание температуры в диапазоне 850–950 °C.

Пропитка углеродом производится в среде газа или твердого карбюризатора. Толщина слоя может составлять 0,5–2 мм, что обеспечивает увеличение твердости до 58–62 HRC при одновременном сохранении вязкости сердцевины. Процесс требует точного контроля параметров времени выдержки и температуры.

Для азотирования характерна обработка в аммиачной среде при температуре 500–550 °C. Этот метод позволяет достичь твёрдости до 1100 HV на глубине до 0,3 мм, что идеально подходит для повышения износостойкости деталей машин. Борирование, в свою очередь, обеспечивает формирование слоя твёрдостью 1200–2000 HV при толщине до 0,5 мм, что делает его незаменимым для изделий, работающих в условиях интенсивного абразивного износа.

Плазменное напыление используется для создания покрытий с высокой адгезией и износостойкостью. Суть метода заключается в распылении порошковых материалов в плазменной струе с последующим осаждением их на поверхность. Для реализации процесса требуется установка с плазмотроном, источником питания и системой подачи порошка.

Режимы работы подбираются индивидуально в зависимости от характеристик порошка и требований к покрытию. Стандартные параметры включают температуру плазмы 10 000–15 000 °C, скорость частиц 300–500 м/с и толщину слоя 50–200 мкм.

Самый распространенный прием, нанесение карбида вольфрама, обеспечивает твердость покрытия до 1300 HV и высокую стойкость к абразивному воздействию. Важным моментом является подготовка поверхности перед нанесением покрытия — обычно это пескоструйная обработка с размером абразива 50–80 мкм.

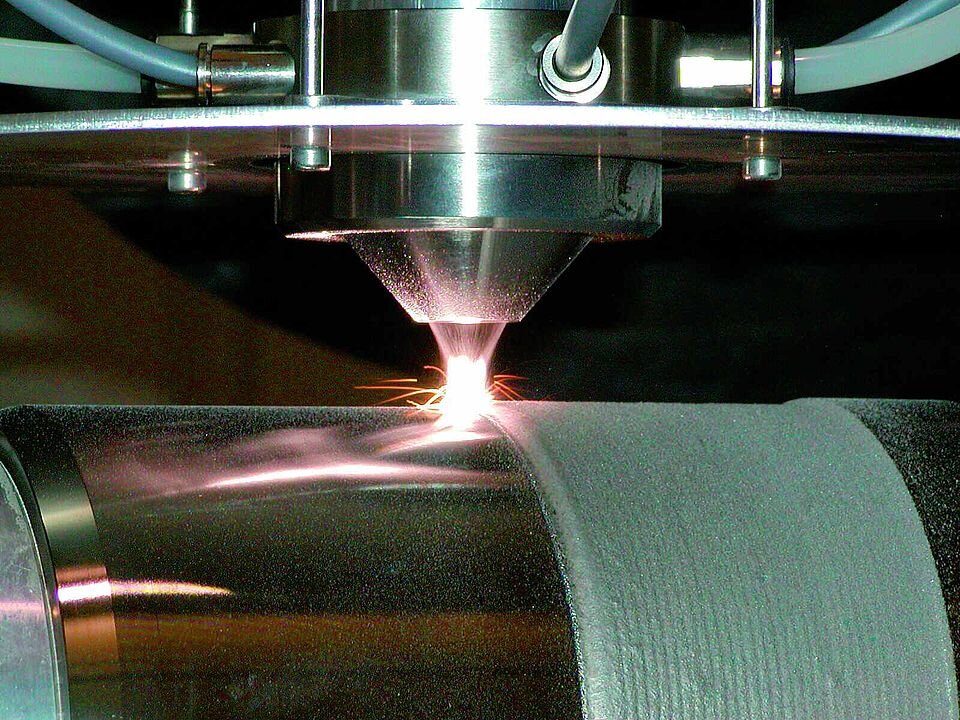

Лазерное упрочнение представляет собой локальное воздействие лазерного луча на поверхность металлопроката, что вызывает его плавление и быстрое охлаждение. Это приводит к образованию мелкозернистой структуры с повышенной твердостью. Оборудование для лазерного упрочнения включает источник лазерного излучения (обычно твердотельный или волоконный), оптическую систему и систему управления.

Мощность лазера варьируется в пределах 1–6 кВт в зависимости от площади обработки и типа материала. Глубина упрочненного слоя обычно составляет 0,1–1,5 мм, а твёрдость достигает 50–65 HRC. Этот метод особенно эффективен для деталей сложной формы, таких как зубчатые колеса и валы.

Параметры процесса, скорость перемещения луча (10–100 мм/с) и энергия на единицу площади, требуют точной настройки для предотвращения перегрева и деформации изделия.

Механическое упрочнение поверхности достигается с помощью таких технологий, как дробеструйная обработка, роликовое прокатывание и ультразвуковое ударное воздействие. Дробеструйная обработка применяется для создания остаточных напряжений сжимающего характера, что увеличивает усталостную прочность изделий.

Для процесса используется специальное оборудование с камерами и форсунками, через которые подается дробь диаметром 0,1–1 мм. Скорость частиц составляет 40–70 м/с, что обеспечивает проникновение на глубину до 0,2 мм. Роликовое прокатывание выполняется с помощью роликов или шариков, которые создают давление на поверхность.

Такой метод позволяет уменьшить шероховатость до Ra 0,2–0,4 мкм и повысить твёрдость на 20–30 %. Ультразвуковое ударное воздействие оптимально при сложной геометрии деталей. При частоте 20–40 кГц и амплитуде 20–40 мкм формируются остаточные напряжения, повышающие усталостную прочность на 50 % и более.

При выборе метода важно учитывать нормативные требования к конечной продукции. Например, ГОСТ 4543-2016 регламентирует параметры твердости и глубины упрочненного слоя для легированных сталей, используемых в машиностроении.

ГОСТ 1497-84 определяет испытания на прочность при растяжении, а ГОСТ 9013-59 — методы измерения твердости по Роквеллу и Виккерсу. Выполнение требований этих стандартов гарантирует высокое качество обработки и долговечность изделий.

На практике выбор метода упрочнения и оборудования зависит от конкретных условий. Для массового производства деталей с высокой степенью ответственности, таких как оси или шестерни, оптимальным будет использование химико-термической обработки, особенно цементации или азотирования.

Плазменное напыление подойдёт для ремонта или восстановления изношенных деталей. Лазерное упрочнение часто применяется в случаях, когда требуется обработка небольших участков или сложных поверхностей. Механические методы предпочтительны для изделий, подвергающихся циклическим нагрузкам, где важна высокая усталостная прочность.

Особое внимание следует уделять подготовке поверхности перед обработкой. Недостаточное удаление окалины, загрязнений или старого покрытия может существенно снизить эффективность упрочнения. Для этой цели рекомендуется использовать механические или химические методы очистки.

Механическая обработка с использованием абразивных кругов зернистостью P80–P120 обеспечивает оптимальную шероховатость, подходящую для большинства процессов упрочнения. При химической очистке работают растворы на основе щелочей или кислот в зависимости от состава загрязнений.

Контроль параметров оборудования и соблюдение режимов обработки играет ключевую роль в достижении желаемого результата. Для термической обработки важно поддержание стабильной температуры в печи, отклонение которой не должно превышать ±5 °C.

При плазменном напылении точность подачи порошка и стабилизация плазмы являются решающими факторами. В лазерных процессах требуется высокоточная система управления, обеспечивающая равномерное движение луча с минимальными колебаниями.

Для повышения экономической эффективности следует учитывать затраты на подготовку, оборудование, энергоресурсы и расходные материалы. При использовании плазменного напыления стоимость порошков и энергопотребление плазмотрона составляют значительную часть бюджета, а в механических методах важным фактором является износ инструмента, который требует периодической замены для сохранения качества обработки. Рациональное использование ресурсов и правильная организация процесса позволяют минимизировать себестоимость упрочнения.

Технологии поверхностного упрочнения требуют профессионального подхода и глубоких знаний. Правильный выбор оборудования, учет параметров материала и точное соблюдение режимов обработки позволяют добиться высокой прочности, износостойкости и долговечности изделий.