Космонавтов, 107

Вс выходной

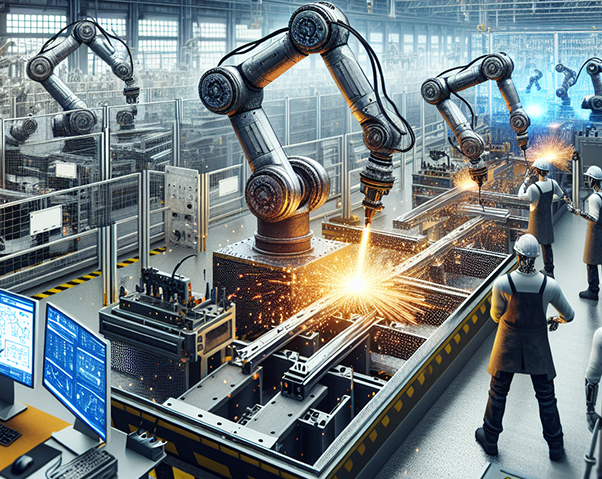

Сегодня мы стоим на пороге новой эры, где роботы не просто выполняют заданные операции, но и способны адаптироваться к изменяющимся условиям производства.

Сегодня мы стоим на пороге новой эры, где роботы не просто выполняют заданные операции, но и способны адаптироваться к изменяющимся условиям производства.

Внедрение роботов в металлообработку значительно повысило скорость выполнения операций.

Если раньше на обработку сложной детали могло уходить несколько часов, то сейчас роботизированные системы способны выполнить ту же работу за считанные минуты.

Это достигается за счет нескольких факторов.

Во-первых, роботы не устают и могут работать круглосуточно, что позволяет организовать непрерывное производство.

Во-вторых, они способны выполнять несколько операций одновременно, что существенно сокращает время производственного цикла.

Точность обработки также вышла на новый уровень благодаря роботизации. Современные роботы оснащены высокоточными сенсорами и системами технического зрения, которые позволяют им работать с микронной точностью.

Это особенно важно при производстве деталей для аэрокосмической и медицинской промышленности, где даже малейшее отклонение может иметь критические последствия.

До внедрения роботизированной системы на заводе, производящем компоненты для авиадвигателей, процесс обработки лопаток турбины занимал около 4 часов и требовал участия высококвалифицированного оператора. После установки роботизированного комплекса время обработки сократилось до 40 минут, а точность повысилась на 30%. Это не только увеличило производительность, но и значительно снизило процент брака.

Роботы также способны выполнять операции, которые были бы слишком опасными или физически невозможными для человека. Например, обработка крупногабаритных деталей или работа с высокотемпературными материалами. В одном из проектов мы использовали роботов для сварки крупных металлоконструкций в судостроении. Роботы могли работать в труднодоступных местах и выполнять сварку с постоянным качеством шва на протяжении всей смены, что было бы невозможно для человека-сварщика.

Важно отметить, что роботизация не только повышает производительность, но и меняет требования к персоналу. Теперь вместо операторов станков требуются специалисты по программированию и обслуживанию роботов. Это создает новые возможности для профессионального роста и развития сотрудников.

Одним из ключевых преимуществ роботизации является возможность быстрой переналадки производства. Современные роботы могут быть перепрограммированы для выполнения новых задач в течение нескольких часов, что позволяет предприятиям быстро реагировать на изменения рыночного спроса. Это особенно актуально в условиях современной экономики, где гибкость и способность к быстрой адаптации являются ключевыми факторами успеха.

Роботизация также способствует повышению качества продукции. Благодаря встроенным системам контроля, роботы способны выявлять дефекты на ранних стадиях производства и автоматически корректировать процесс обработки. Это значительно снижает процент брака и повышает общее качество выпускаемой продукции.

В последние годы мы наблюдаем тенденцию к созданию "умных" производств, где роботы не просто выполняют заданные операции, но и обмениваются данными между собой и центральной системой управления. Это позволяет оптимизировать производственные процессы в режиме реального времени, учитывая множество факторов, таких как загрузка оборудования, наличие материалов, энергопотребление и т.д.

Однако внедрение роботизации в металлообработке сталкивается и с определенными вызовами. Одним из них является высокая стоимость первоначальных инвестиций. Хотя в долгосрочной перспективе роботизация приносит значительную экономию, многие малые и средние предприятия сталкиваются с трудностями при финансировании таких проектов. Для решения этой проблемы некоторые производители роботов начали предлагать модели по схеме "робот как услуга", что позволяет снизить начальные затраты.

Другой проблемой является необходимость интеграции роботов в существующие производственные линии. Часто это требует значительной модернизации всего производства, что может быть сложным и дорогостоящим процессом. Однако, с развитием технологий появляются все более гибкие и адаптивные роботизированные системы, которые легче интегрировать в существующую инфраструктуру.

Хотя автоматизация создает новые рабочие места в сфере обслуживания и программирования роботов, она также может привести к сокращению рабочих мест для низкоквалифицированных работников. Поэтому важно уделять внимание переобучению персонала и созданию программ профессиональной переподготовки.

В контексте металлообработки роботизация открывает новые возможности для создания сложных геометрических форм, которые было бы трудно или невозможно создать традиционными методами. Например, использование роботов в аддитивном производстве позволяет создавать детали с внутренними полостями сложной формы, что особенно важно для аэрокосмической промышленности и медицины.

Роботы также играют важную роль в повышении энергоэффективности производства. Они способны оптимизировать использование ресурсов, минимизировать отходы и работать с максимальной эффективностью. Это не только снижает производственные затраты, но и уменьшает негативное воздействие на окружающую среду.

В последнее время мы наблюдаем интересную тенденцию к созданию коллаборативных роботов или "коботов". Эти роботы способны безопасно работать рядом с людьми, что открывает новые возможности для организации производственных процессов. Коботы могут выполнять тяжелую или монотонную работу, оставляя человеку более творческие и сложные задачи.

Одним из перспективных направлений развития роботизации в металлообработке является использование искусственного интеллекта и машинного обучения. Эти технологии позволяют роботам не просто выполнять заданные операции, но и самостоятельно оптимизировать процессы, предсказывать возможные проблемы и адаптироваться к изменяющимся условиям производства.

Например, системы машинного зрения, оснащенные алгоритмами глубокого обучения, могут распознавать дефекты материала или готовой продукции с точностью, превышающей возможности человеческого глаза. Это позволяет выявлять проблемы на ранних стадиях производства и предотвращать выпуск бракованной продукции.

Искусственный интеллект также может быть использован для оптимизации траекторий движения робота при обработке сложных деталей. Алгоритмы могут анализировать 3D-модель детали и автоматически генерировать оптимальный путь инструмента, учитывая множество факторов, таких как минимизация времени обработки, снижение износа инструмента и обеспечение требуемого качества поверхности.

В контексте Индустрии 4.0 роботизированные системы в металлообработке становятся частью более широкой экосистемы "умного" производства. Они интегрируются с системами управления ресурсами предприятия (ERP), системами управления производственными процессами (MES) и системами автоматизированного проектирования (CAD/CAM). Это позволяет создавать полностью автоматизированные производственные цепочки, где процесс от проектирования до выпуска готовой продукции происходит с минимальным вмешательством человека.

Одной из интересных тенденций является развитие мобильных роботов для металлообработки. Эти роботы могут перемещаться между различными участками производства, выполняя разнообразные задачи. Это особенно полезно для обработки крупногабаритных деталей или для предприятий с часто меняющейся номенклатурой продукции.

Роботизация в металлообработке не ограничивается только процессами резания и формообразования. Роботы также широко применяются для операций сборки, контроля качества, упаковки и транспортировки готовой продукции. Это позволяет создавать полностью автоматизированные производственные линии, где человеческое вмешательство требуется только для общего контроля и обслуживания оборудования.

В области контроля качества роботизированные системы с передовыми сенсорами и системами технического зрения способны проводить высокоточные измерения и неразрушающий контроль деталей. Это позволяет выявлять даже микроскопические дефекты, которые могли бы остаться незамеченными при традиционных методах контроля.

Роботизация также играет важную роль в повышении безопасности труда в металлообработке. Роботы могут выполнять опасные операции, такие как работа с агрессивными химическими веществами или в условиях высоких температур, снижая риск производственных травм.

Однако, несмотря на все преимущества, внедрение роботизации в металлообработке сталкивается с рядом вызовов. Одним из них является необходимость постоянного обновления и модернизации оборудования. Технологии в этой области развиваются настолько быстро, что оборудование может морально устареть еще до того, как окупятся инвестиции в его приобретение.

Другой проблемой является обеспечение кибербезопасности роботизированных систем. С увеличением уровня автоматизации и подключением производственных систем к интернету возрастает риск кибератак, которые могут привести к серьезным сбоям в производстве или даже к физическому повреждению оборудования.

Хотя автоматизация повышает эффективность производства, она также может приводить к сокращению рабочих мест, особенно для низкоквалифицированных работников. Это создает необходимость в разработке программ переобучения и социальной адаптации для работников, чьи профессии могут исчезнуть в результате автоматизации.

В заключение хотелось бы отметить, что роботизация в металлообработке – это не просто технологический тренд, а фундаментальное изменение в подходе к организации производства. Она открывает новые возможности для повышения эффективности, качества и гибкости производства, но также ставит перед нами новые вызовы. Успешное внедрение роботизации требует комплексного подхода, учитывающего не только технологические, но и экономические, социальные и этические аспекты.

Будущее металлообработки за интеллектуальными роботизированными системами, способными адаптироваться к изменяющимся условиям производства, самообучаться и взаимодействовать с человеком на качественно новом уровне. Мы стоим на пороге новой промышленной революции, где границы между физическим и цифровым миром становятся все более размытыми, а возможности для инноваций практически безграничны.

Для успешного развития в этом направлении необходимо не только инвестировать в технологии, но и развивать человеческий капитал. Подготовка специалистов, способных работать с передовыми роботизированными системами, становится ключевым фактором конкурентоспособности предприятий в металлообрабатывающей отрасли.

Важно также развивать сотрудничество между производителями роботов, разработчиками программного обеспечения и конечными пользователями. Только через такое сотрудничество можно создавать по-настоящему эффективные и инновационные решения, отвечающие реальным потребностям производства.

В конечном итоге, роботизация в металлообработке – это не просто способ повышения производительности, но и путь к созданию более устойчивого и экологически чистого производства. Оптимизация использования ресурсов, минимизация отходов и повышение энергоэффективности – все это становится возможным благодаря внедрению передовых роботизированных технологий.

Таким образом, роботизация в металлообработке открывает перед нами захватывающие перспективы. Она не только повышает скорость и точность выполнения задач, но и трансформирует саму суть производственных процессов, создавая новые возможности для инноваций и развития. Будущее металлообработки – за интеллектуальными, гибкими и экологически устойчивыми производствами, где человек и робот работают в гармоничном тандеме, дополняя сильные стороны друг друга.