Космонавтов, 107

Вс выходной

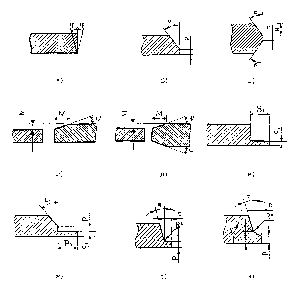

Например, для сборки изделий из тонколистового материала может применяться кромка с простой формой, обработанная путем фрезеровки или шлифовки, которая минимально ослабляет прокат.

Например, для сборки изделий из тонколистового материала может применяться кромка с простой формой, обработанная путем фрезеровки или шлифовки, которая минимально ослабляет прокат.

Если же речь идет о более толстых заготовках, тогда приходится использовать фаски, скошенные с определенным углом, обеспечивая необходимую зону для наполнения сварочным материалом.

Угол при этом подбирается в зависимости от толщины и свойств самого листа, его уровня текучести и предельных температурных нагрузок, выдерживаемых швом.

Чем толще заготовка, тем важнее подготовить края с максимальной точностью.

Для металлопроката толщиной более 20 миллиметров следует предусмотреть выполнение фасок под углом от 30 до 45 градусов, что требуется для более полного провара. В промышленности стандартом является зазор 1-2 миллиметра между пластинами перед сваркой, это предотвращает перегрев и дает возможность заполнить шов полностью, исключая вероятность образования пустот. При меньших толщинах можно обойтись без фасок, используя прямую стыковку.

Кромки тонкого материала, применяемого в машиностроении или при изготовлении легких металлоконструкций, обычно обрабатываются с минимальным скосом. Здесь важно избегать излишнего нагрева, так как высокие температуры могут привести к деформации.

Поэтому в случаях, когда толщина листа составляет 4-5 миллиметров, сварка проводится на небольшом токе с применением подкладного листа, который предотвращает прожиг. Более того, именно при сваривании тонколистового материала актуально выбирать стыковку, при которой кромки обработаны гладко, чтобы исключить накопление напряжений и сохранить геометрию.

Для угловых соединений и тавровых стыков требуется обработка края, выполненная с высокой точностью. В случаях, когда будет присутствовать нагрузка на сдвиг или скручивание, фаска должна быть глубокой, так как это повышает жесткость.

При выполнении угловых швов она обычно составляет угол 45 градусов, однако в ряде случаев этот параметр может корректироваться в зависимости от толщины материала и условий эксплуатации. В частности, при использовании деталей в условиях повышенных вибраций фаска может быть увеличена до 60 градусов, чтобы обеспечить оптимальное распределение сварочного материала по всей длине шва.

На производстве, помимо угла кромки, также учитывается качество поверхности, поскольку шероховатости снижают адгезию при сварке. Для получения гладкой поверхности применяют механическую шлифовку, оптимальный параметр для стали средней твердости составляет от 6 до 12 микрон.

Для высокоточных конструкций, используемых в машиностроении или тяжелой технике, этот показатель может достигать до 3-5 микрон, столь малый показатель позволяет минимизировать риск образования трещин на шве, так как отсутствуют микродефекты, способные распространяться при механической нагрузке.

Важным параметром является глубина фаски и радиус скругления. При подготовке тонколистового металлопроката допустим минимальный радиус, так как прокат и так достаточно гибкий и легко поддается сварке. При соединении толстых деталей радиус скругления выбирается больше, обычно от 2 до 5 миллиметров.

Это необходимо для обеспечения плавного распределения нагрузки и предотвращения сосредоточения напряжений в точках стыка. Важно помнить, что любые острые кромки могут быть очагом усталостного разрушения, особенно при многократных циклических нагрузках, поэтому радиус скругления фасок должен соответствовать стандартам по прочности.

Отдельное внимание уделяется зазору между деталями. Для тяжелых изделий обычно принимается зазор 1-2 миллиметра, но в случаях, когда требуется особенно прочное и плотное соединение, можно уменьшить этот показатель до 0,5 миллиметра.

Это повышает точность, однако требует от сварщика предельного внимания к силе и температуре тока, так как минимальный зазор оставляет меньше пространства для шва, а их переполнение приведет к дефектам. В машиностроении, где требуется максимально плотное прилегание, применяют кромки без зазора или с незначительным зазором, который компенсируется сварочным током минимального значения.

Применяя механическую обработку заготовок, необходимо учитывать угол скоса и глубину окантовки, поскольку они влияют на качество и прочность сварного шва. К примеру, при угловом соединении с углом в 45 градусов сварной шов получит необходимую глубину, и металл равномерно заполняет все полости, снижая риск дефектов.

Для толстостенного металлопроката также рекомендуется использовать двойные фаски, так как это позволяет лучше распределить нагрузку по всей площади шва и улучшает адгезию. В тех случаях, когда необходимо минимизировать вес, делают одинарные, так как они требуют меньше расхода материала. Важно следить за тем, чтобы угол был не менее 30 градусов, иначе адгезия может быть нарушена.

Для деталей, требующих высокой точности, как в самолетостроении или автопроме, критична точность всех параметров подготовки кромок. В этих областях используются заготовки, обработанные специальными фрезами или шлифовальными машинами, что позволяет добиться высокого качества поверхности без дополнительных усилий на обработку.

Оптимальной шероховатостью считается диапазон от 5 до 10 микрон, поскольку этот показатель предотвращает накопление механических напряжений и обеспечивает ровную сварку без образования наплывов или неравномерных участков.

Правильный подбор инструмента также играет важную роль. Например, для угловых фасок на тонких заготовках подойдет шлифовальная машина с регулируемой скоростью вращения и сменными абразивами, чтобы регулировать давление и снизить риск перегрева.

На практике для удаления излишков металла применяется фрезеровка с использованием высокоскоростного шпинделя, чтобы подготовить изделие к сварке без перегрева поверхности. Перегрев нарушает микроструктуру, поэтому режимы подбираются так, чтобы поверхность детали не нагревалась более чем до 250 градусов.