Космонавтов, 107

Вс выходной

Прокат с переменным сечением по длине применяется при изготовлении балок, штоков, валов и направляющих, нагруженных неравномерно по длине. Основное преимущество такого изделия — снижение массы при сохранении прочности в зонах с наибольшим изгибом или нагрузкой.

Прокат с переменным сечением по длине применяется при изготовлении балок, штоков, валов и направляющих, нагруженных неравномерно по длине. Основное преимущество такого изделия — снижение массы при сохранении прочности в зонах с наибольшим изгибом или нагрузкой.

В производственных условиях получают такие заготовки методом продольной или поперечно-клиновой прокатки с регулируемым профилем валков или за счет применения подвижных калибров.

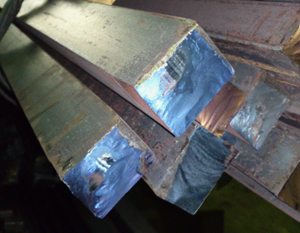

Чаще всего для производства используется углеродистая сталь марок 35, 45, 40Х, а также легированные сорта 20ХН3А, 30ХГСА. Заготовки поступают в цех в виде круглых прутков или квадратных болванок длиной от 2 до 6 метров. Диаметр начального профиля варьирует от 60 до 180 миллиметров, в зависимости от параметров готовой продукции.

Перед деформированием заготовки нагревают в муфельных печах до температур в диапазоне 1150–1230 °С, в зависимости от химического состава. При температуре ниже 1100 °С наблюдается рост сопротивления деформации, а при превышении 1250 °С возникает риск образования перегрева с потерей пластичности.

Реализация технологии возможна на прокатных станах с числом валков от двух до четырех, снабжённых гидравлическим или сервоприводным механизмом управления профилем. При продольной прокатке применяются калибры переменного размера, выполненные с постепенным уменьшением высоты канавки вдоль оси вращения валков. Для заданной геометрии необходимо учитывать кривизну выхода и распределение металла по длине, используя соотношение объёмов до и после обработки. Если начальная площадь поперечного сечения равна A₀, а конечная A₁, то отношение A₁/A₀ определяет степень изменения формы и глубину деформации.

Технологическая оснастка должна обеспечивать устойчивую работу без проскальзывания заготовки. Привод регулируется синхронно по длине прокатного стола, на котором размещаются поддерживающие ролики.

В случае с клиновой прокаткой применяются валки с конусообразным профилем, которые обеспечивают формирование ступенчатого или плавно изменяющегося профиля за один проход. При такой схеме деформация идёт поперёк оси, а затем металл ориентируется вдоль, что уменьшает внутренние напряжения и улучшает структуру.

Скорость прокатки подбирается с учётом толщины минимального и максимального сечения. Для сечений 80–150 мм скорость движения может достигать 0,3–0,6 м/с. При превышении указанных значений металл не успевает заполнить форму, что вызывает пористость или расслоения.

Промежуточная термообработка может вводиться при формировании резких перепадов, особенно при применении конструкционных марок с содержанием углерода более 0,45 %. В этом случае металл отпускали при 600–650 °С для снятия напряжений и предотвращения трещинообразования.

Обработка вальцами переменного профиля требует точного расчёта усилия прокатки. Оно зависит от ширины зоны контакта, пластичности материала и скорости деформации. В случае с маркой 40Х типичное давление составляет 80–110 МПа, при этом ширина контакта не должна превышать 20 % длины рабочей поверхности валка. Увеличение этого параметра снижает точность сечения и вызывает осевое смещение, требующее компенсации направляющими планками.

Отклонения от проектной геометрии контролируются при помощи роликовых шаблонов и оптических измерительных систем. Для тонкостенных профилей применяют контактные датчики толщины.

Если предусмотрена ступенчатая форма с постоянным шагом, допускается применять заранее откалиброванные формующие элементы. Величина перехода между участками не должна превышать 10 % от меньшего диаметра, иначе возникает резкий изгиб с деформацией в поперечном направлении.

После формообразования готовую деталь направляют в зону охлаждения. В воздушной среде применяются вентиляторы с расходом 3–5 м³/мин на метр заготовки. Для стали 35 и 45 охлаждение до 600 °С должно проходить за 1,5–2 минуты, чтобы структура осталась феррито-перлитной, с сохранением механических параметров. Для прецизионных изделий дополнительно применяют нормализацию при температуре 860–880 °С с последующим охлаждением на воздухе.

Прокат с переменным сечением удобен для снижения массы при заданной жесткости. В случае валов машинной сборки можно достичь снижения массы до 20 %, сохраняя допустимую амплитуду колебаний и момент сопротивления. Если форма изменяется ступенчато, необходима точная синхронизация подачи с регулировкой усилия, чтобы не допустить сдвига центра массы и биения.

В случае ошибок в регулировке возникают напряжения на стыке зон, что ведёт к продольным микротрещинам. Для их исключения применяют выглаживающие калибры на заключительном этапе, обеспечивающие выравнивание волокон и сглаживание переходов.

Сырьё проходит предварительную правку на гидравлических прессах усилием 2–4 МН, особенно если оно поставляется с остаточной кривизной выше 3 мм на метр. Правка критична, поскольку неравномерность положения оси приводит к неравномерному контакту с валками и появлению эллипсоидного сечения.

Погрешность формы при прокатке с переменным сечением составляет ±1,5 мм для деталей длиной до 3 метров. При превышении длины необходима корректировка подачи заготовки и применение направляющих систем с динамической компенсацией.

В системах автоматизации прокатных станов применяется непрерывное управление усилием и положением валков с обратной связью от датчиков линейного перемещения. Погрешность в пределах 0,2 мм допускается только при плавном изменении геометрии.

При работе со сплавами типа 30ХГСА возможна интеграция с системами предварительного нагрева с модулированной подачей газа, где мощность регулируется в пределах 180–240 кВт на метр рабочей длины печи. Это позволяет точно поддерживать температурный профиль вдоль заготовки и избежать локальных перегревов.

Для прокатки стержней длиной более 4 метров требуется синхронное ведение заготовки с помощью цепных или роликовых подающих устройств, поддерживающих прямолинейность траектории. Расхождение более 5 мм приводит к отклонению профиля, особенно при участках с уменьшенным диаметром. После окончания деформации проводится калибровка формы, где используется шаблонное натяжение, удерживающее изделие в заданных пределах до полного остывания.

При переходе с одного размера на другой требуется перенастройка валков, что занимает от 1,5 до 3 часов в зависимости от конфигурации стана. Для экономии времени применяют сменные вставки, в которых выполнены участки с разным диаметром. Такой подход снижает трудозатраты и позволяет изготавливать за одну смену до 80 деталей длиной 2,5–3 метра с отклонением по массе не более ±3 %.