Космонавтов, 107

Вс выходной

Медная фольга, этот, казалось бы, простой, ультратонкий лист меди, подвергается очень деликатному и сложному производственному процессу, который включает в себя добычу и очистку меди, производство медной фольги и этапы последующей обработки.

Медная фольга, этот, казалось бы, простой, ультратонкий лист меди, подвергается очень деликатному и сложному производственному процессу, который включает в себя добычу и очистку меди, производство медной фольги и этапы последующей обработки.

Первый этап — добыча и переработка меди. Ежегодно в мире добывается свыше 20 миллионов тонн медной руды. После добычи медной руды через такие этапы, как дробление, измельчение и флотация., можно получить медный концентрат с содержанием меди примерно 30%.

Эти медные концентраты затем подвергают процессу рафинирования, включая плавку, конвертерное рафинирование и электролиз, в результате чего получается электролитическая медь с чистотой до 99,99%.

Затем следует процесс производства медной фольги, которую по способу производства можно разделить на два типа: электролитическая медная фольга и рулонная медная фольга.

Электролитическая медная фольга производится электролитическим процессом. В электролитической ячейке медный анод постепенно растворяется под действием электролита, а ионы меди под действием тока движутся к катоду и образуют на поверхности катода медные отложения.

Толщина электролитической медной фольги обычно колеблется от 5 до 200 микрометров и может точно контролироваться в соответствии с потребностями технологии печатных плат, в которых она преимущественно используется.

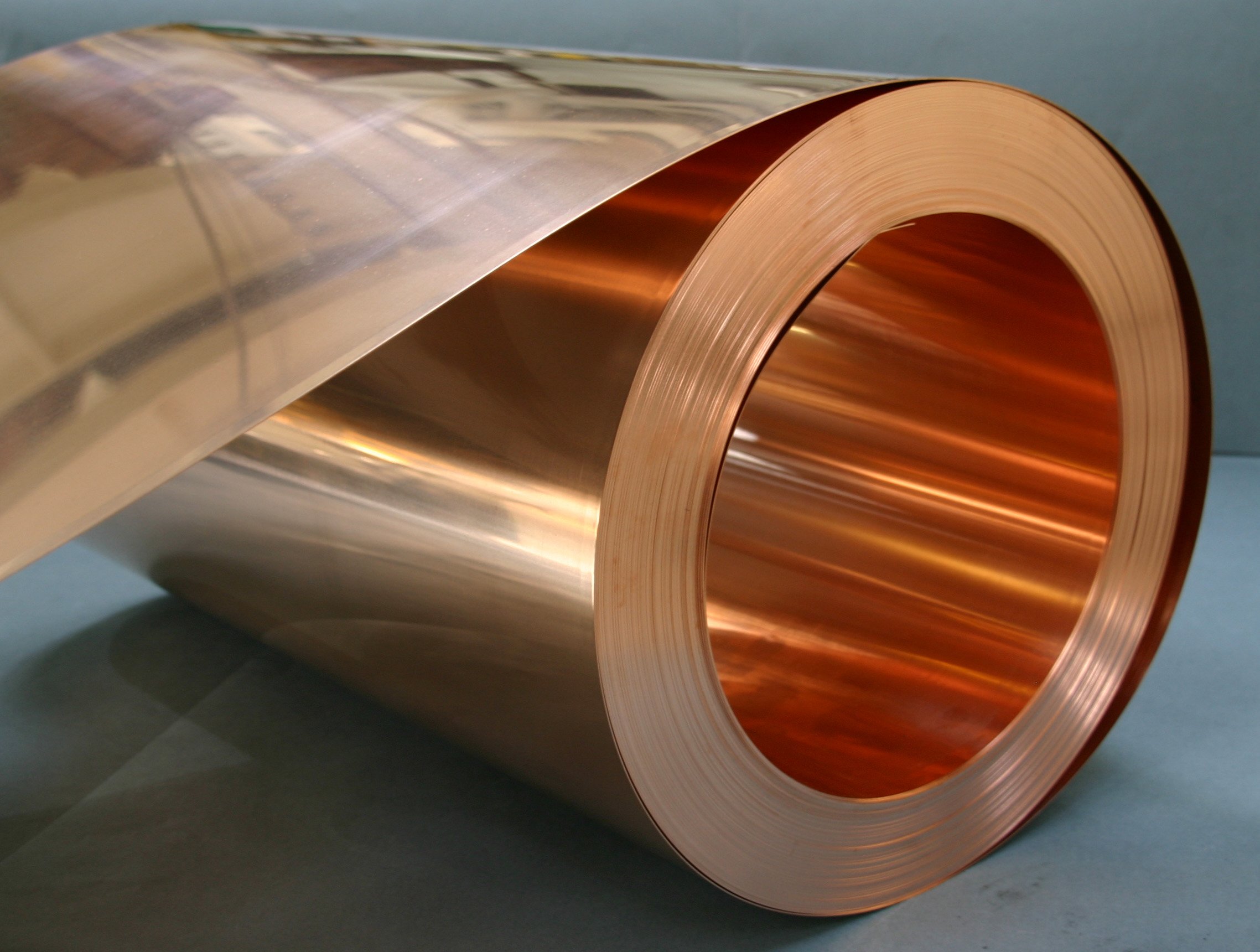

Но самым распространенным способом производства рулонной медной фольги и ленты является механический прокат. Начиная с листа меди толщиной в несколько миллиметров, его постепенно утончают путем прокатки, в конечном итоге создавая медную фольгу толщиной в микрометры.

Этот вид медной фольги имеет более гладкую поверхность, чем фольга из электролитической меди, но процесс ее производства требует больше энергии.

Этапы изготовления выглядят следующим образом.

Слиток: сырье загружается в плавильную печь и отливается в слиток в форме прямоугольного бруска. Этот процесс определяет материал конечного продукта, в случае изделий из медных сплавов в этом процессе будут легироваться и другие металлы.

Необработанная (горячая) прокатка: слиток нагревается и прокатывается в рулонный промежуточный продукт.

Кислотное травление: Полуфабрикат после черновой прокатки очищают слабым раствором кислоты для удаления оксидного слоя и примесей с поверхности материала.

Прецизионная (холодная) прокатка: очищенный полосовой полуфабрикат подвергают дальнейшей прокатке до получения конечной требуемой толщины. Когда материал достигает определенной твердости, производится промежуточный отжиг, чтобы уменьшить твердость материала и облегчить прокатку.

В то же время, чтобы избежать образования неровностей в процессе прокатки на поверхности материала, вызванного слишком сильным нажимом прокатного стана, поверхность валков всегда находится в масляной пленке, для получения более высокого качества поверхности конечного продукта.

Обезжиривание: этот этап производится только для высококачественных изделий, его цель — очистить механическую смазку, введенную в материал в процессе прокатки. Процесс очистки обычно включает обработку для защиты от окисления при комнатной температуре (также называемую пассивационной обработкой), т.е. в чистящий раствор вводится пассиватор для замедления окисления и обесцвечивания медной фольги при комнатной температуре.

Отжиг: при этом нормализуется внутренняя кристаллизация медного материала путем нагревания при высокой температуре, тем самым снижая его твердость и хрупкость.

Придание шероховатости (опционально): поверхности медной фольги придается шероховатость (обычно медный порошок или порошок кобальта-никеля напыляют на поверхность, а затем закаливают). Увеличение шероховатости необходимо, чтобы усилить прочность на отслаивание.

В этом процессе блестящая поверхность также подвергается процессу высокотемпературного окисления (покрытие металлическим слоем) для повышения способности материала работать при высоких температурах без окисления и обесцвечивания.

Этот процесс обычно выполняется только тогда, когда есть спрос на такой материал.

Резка: Рулонный материал из медной фольги режется на листы или ленты необходимой ширины в соответствии с требованиями заказчика.

Тестирование: в лаборатории отрезают несколько образцов от готового рулона, чтобы проверить состав, прочность на разрыв, удлинение, допуск, прочность на отслаивание, шероховатость, отделку, чтобы убедиться, что продукт соответствует требованиям.

Маркировка: Готовую продукцию, соответствующую требованиям, упаковывайте партиями в коробки.

Процесс производства медной фольги вызывает некоторые проблемы, такие как потребление энергии, воздействие на окружающую среду и т. д. Согласно технологическим картам, производство 1 тонны меди требует примерно 220 ГДж энергии и генерирует 2,2 тонны выбросов углекислого газа. Поэтому широко применяются более эффективные и экологически чистые способы производства медной фольги.

Одним из возможных решений является использование переработанной меди. Потребление энергии при производстве переработанной меди составляет лишь 20% от энергопотребления первичной меди, что снижает эксплуатацию ресурсов медной руды.

Медная фольга и медная лента — это две разные формы медного материала, различающиеся в основном толщиной и сферой применения. Вот их основные различия:

Медная фольга

Медная лента