Космонавтов, 107

Вс выходной

Для определения типа стали, используемой в металлопрокате, существуют несколько ключевых подходов.

Для определения типа стали, используемой в металлопрокате, существуют несколько ключевых подходов.

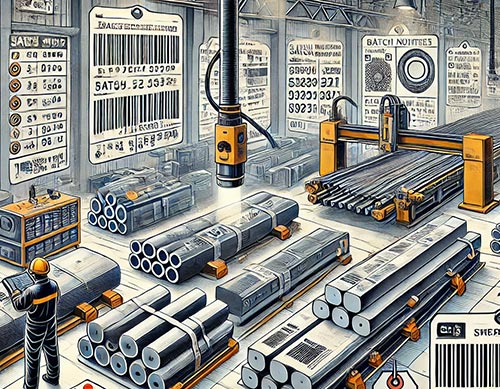

Одним из первых и самых простых способов является анализ маркировки, которая наносится на металл в процессе производства.

Маркировка стали имеет строгие стандарты, соответствующие нормативным документам, таким как ГОСТы, а также международным стандартам, например, ASTM, ISO.

В большинстве случаев она позволяет определить основные характеристики, такие как химический состав, сорт и область применения.

Маркировка стали может быть как буквенно-цифровой, так и символической.

Для российской промышленности характерен двухбуквенный индекс, за которым идет цифра, отражающая содержание углерода в стали.

Например, марка 45 обозначает, что в её составе содержится около 0,45% углерода.

Для сталей с более сложным составом добавляются дополнительные цифры и буквы, которые указывают на наличие других легирующих элементов, таких как хром, никель, молибден и т.д.

К примеру, марка 40Х – это сталь с содержанием углерода 0,40% и добавлением хрома.

С другой стороны, когда маркировка не может дать точной информации о материале или её недостаточно для выполнения технической задачи, используется химический анализ. Этот метод позволяет точно определить состав стали, выявив содержание всех элементов в её составе.

Анализ проводят в специализированных лабораториях с использованием спектрометрических, рентгенофлуоресцентных или химико-колориметрических методов.

Химический анализ стали основан на разделении её элементов с помощью различных методов. В случае с рентгеновским исследованием определяют спектр излучений, испускаемых элементами стали, а с помощью спектрометрии измеряют интенсивность этих излучений.

Результаты позволяют точно определить содержание элементов, таких как углерод, хром, никель, марганец, молибден и других. Этот метод обладает высокой точностью и может быть использован для различных типов стали, включая те, что имеют сложный состав.

Для более быстрой и дешевой диагностики можно использовать методы, которые не требуют предварительного разрушения образца, такие как магнитная и ультразвуковая дефектоскопия, которые хотя и не дают столь точных результатов, все же помогают выявить основные характеристики материала и ориентироваться на его свойства.

Параллельно с химическим анализом используются методы, которые позволяют установить механические свойства стали. Так, для определения прочности на растяжение, твердости и других показателей материала применяются испытания на деформацию, ударную вязкость, твердость по Роквеллу и другие.

Для этих анализов применяют стандартные образцы, которые подвергаются испытаниям при контролируемых условиях.

Например, для стали с маркой 40Х, в случае с механическим анализом, важно определить, как сталь поведет себя при испытаниях на растяжение. Она, обладая хорошей прочностью, при определенных температурах и нагрузках может демонстрировать отличную пластичность, но при других условиях склонна к хрупкому разрушению.

Такие свойства могут изменяться в зависимости от термообработки, которой подвергается материал. Например, сталь может быть закалена, чтобы повысить её твердость, или отпущена, чтобы улучшить пластичность.

Одним из наиболее точных методов для анализа химического состава стали является эмиссионно-спектральный. Это высокоэффективная методика, которая позволяет определить содержание элементов в самых малых концентрациях.

Для проведения этой процедуры используют специальное оборудование, которое возбуждает атомы стали с помощью электрической дуги или индукционного нагрева. Этот метод используется не только в лабораториях, но и на производственных мощностях, где требуется оперативная проверка материала.

Кроме химического анализа и спектрометрии, часто применяют и методы, связанные с анализом внешнего вида стали, такие как визуальные исследования и микроструктурный анализ с использованием микроскопии. Микроструктура материала может дать важную информацию о его механических свойствах, а также об уровнях углеродистости и наличии легирующих элементов.

В случае с высоколегированными сталями, например, стали с высоким содержанием хрома или никеля, микроструктурный анализ помогает выявить фазовые переходы и идентифицировать присутствие карбидов или других фазы, которые могут существенно повлиять на свойства материала.

Для того чтобы узнать, какие конкретно характеристики стали являются наиболее важными для определённой задачи, необходимо учитывать не только её химический состав, но и способ обработки, тип термообработки и способ прокатки.

К примеру, сталь, которая прошла термообработку для повышения прочности, может отличаться от той же марки стали, которая не подвергалась подобным изменениям. Это также важно учитывать, если требуется точное соответствие материала требованиям технических стандартов.

Существуют и специальные нормативные документы, такие как ГОСТ 7565-84 или ГОСТ 19281-89, которые устанавливают требования к свойствам сталей в зависимости от их предназначения. При этом важно помнить, что в ряде случаев для определения подходящего материала не достаточно только химического состава.

Необходимо учитывать и механические свойства, такие как вязкость, твердость, износостойкость, а также другие параметры, которые могут быть важны для функционирования материала в определённых условиях эксплуатации.

Чтобы корректно выбрать материал и определить его тип, можно воспользоваться услугами специализированных лабораторий, которые проводят все необходимые испытания и дают точную информацию по химическому составу и механическим свойствам.

Главное, чтобы данные о химическом составе и механических свойствах материала соответствовали требованиям, прописанным в технических документах, так как любые отклонения могут привести к снижению эксплуатационных характеристик изделия, например, ухудшению прочностных качеств или повышению износостойкости.

При выборе стали для конкретных нужд, например, для производства деталей, следует понимать, что не всегда самая высокая прочность или твёрдость материала является главным критерием.

Например, для деталей, работающих при высоких температурах, важнее будет жаропрочность и устойчивость к окислению, чем просто высокая прочность.

Для деталей, подвергающихся высоким механическим нагрузкам, лучше выбрать сталь с высокой ударной вязкостью. Поэтому всегда выбирают сталь, исходя не только из её марки, но и из специфики эксплуатации изделия.